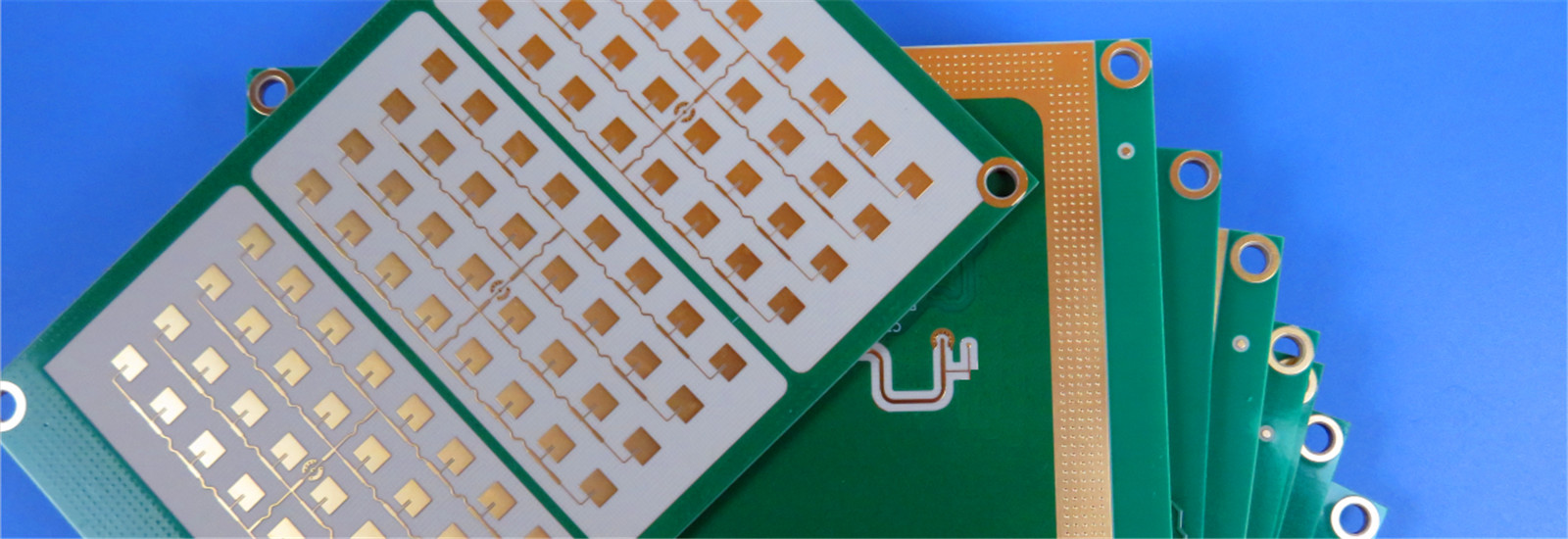

Hoeveel weet u van koper gelamineerd (CCL)?

2025-09-10

Hoeveel weet u van koper gelamineerd (CCL)?

Kopergeplatte laminaat (CCL) is het kernsubstraat voor PCB's, met toepassingen in de communicatie, computers, automotive, industrie en medische velden.Tot haar upstreamleveranciers behoren grondstoffen zoals koperen folie.Het is een zeer cyclische sector die een nieuwe groeicirkel binnengaat.Dit is een van de belangrijkste doelstellingen van het programma., AI servers, en automotive elektronica.

CCL is een plaatmateriaal dat wordt vervaardigd door het warm persen van een met hars geïmpregneerd versterkingsmateriaal, aan één of beide zijden bekleed met koperen folie en vervolgens warm geperst.Het vervult de drie belangrijkste functies van elektriciteitsgeleiding., isoleren en ondersteunen van printplaten, waardoor het een kernmateriaal is voor PCB-productie.

De industriële keten van CCL heeft een duidelijke drietalstructuur: aan de voorziening van grondstoffen (koperfolie, glasvezelstof, hars, vulstof, enz.), aan de middellange productie van CCL,en downstream PCB-toepassingen.

De drie belangrijkste grondstoffen voor CCL zijn koperen folie, hars en glasvezelstof, die respectievelijk 42%, 26% en 19% van de kosten uitmaken, voor een totaal van 87%.

Bicheng Company is gespecialiseerd in het leveren van hoogfrequente schakelplaten en grondstoffen.

Bekijk meer

[Hotspot] De wereldwijde PCB-productiewaarde groeit gestaag, en de AI-kapitaaluitgaven verhitten de grondstoffenmarkt

2025-07-16

Op 8 juli was het PCB-concept heet. Volgens Prismark-statistieken zal de wereldwijde PCB-outputwaarde naar verwachting in 2029 groeien tot 94,7 miljard US $. Het CAGR van 2024 tot 2029 zal 5,2% bereiken;De productiewaarde van PCB's op de Chinese markt zal 49 USD bereiken..7 miljard in 2029.

Bovendien zullen de kapitaaluitgaven van cloudfabrieken zoals Microsoft en Google in 2025 met meer dan 30% op jaarbasis toenemen.De kapitaaluitgaven van de Chinese Alibaba en Tencent zullen naar verwachting meer bedragen dan 120 miljard/80 miljard yuan., en de vraag naar AI-infrastructuur zal leiden tot een versnelde uitbreiding van de productiecapaciteit van onderliggende materialen zoals PCB.

De door AI aangedreven technologische innovatiecyclus zal langer duren en een grotere marktvraag genereren.De Chinese PCB-industrie blijft de productiecapaciteit van het midden- tot het hoge segment upgraden en uitbreiden en de productiecapaciteit in het buitenland inzetten., en zijn prestatie release is duurzaam.

De algemene vraag naar downstream-elektronica toont momenteel een hersteltrend, gecombineerd met de aanhoudende stijging in innovatieve gebieden zoals AI en hogesnelheidscommunicatie.die samen de groei van de totale vraag naar PCB ondersteunenMet de iteratie van AI-hardwareprestaties zullen PCB's verder worden verbeterd naar hogere specificaties in termen van producttechnologie en materialen.Op basis van de vroege technologische accumulatie en het verbeterde concurrentievermogen van de productenBijgevolg heeft Bicheng Technology geleidelijk zijn positie in de industrie op de high-end markt verbeterd en is het aandeel van de AI-PCB-leverancier steeds toegenomen.Bicheng zal snel groeien door de kansen van AI te benutten..

Het is een verrassing dat ik niet in staat ben om te reageren op de reacties van de mensen.

Auteursrechtverklaring: Het auteursrecht op de informatie in dit artikel is van de oorspronkelijke auteur en vertegenwoordigt niet de meningen van dit platform.Als er sprake is van auteursrechten en informatiefouten, neem contact met ons op om het te corrigeren of te verwijderen.

Bekijk meer

Wangling's F4B isolatiemateriaal

2025-06-13

Taizhou Wangling isolatiemateriaal fabriek werd opgericht in 1982.

1Substraat met PTFE-glasvezeldoek F4B-serie, DK-waarde 2,2-6,15 optioneel;

2. Microwavecomposit dielectrisch substraat TP/TF serie, DK waarde 3,0~25 optioneel;

3- Biologisch gevulde substraat met keramische polymeren WL-CT serie, DK waarde 3.0, 3.38, 3.48, 4.4, 6.15;

4. PTFE-kwarts ultra-dunne ultra-fijne glasvezel stof keramisch gevuld substraat F4BTMS serie, DK waarde 2.2, 2.55, 2.65, 2.94, 3.0, 3.5, 4.5, 6.15, 10.2;

5. PTFE-keramische composietsubstraat TFA-serie, DK-waarde 2.94, 3.0, 6.15, 10.26Isolatie doek, anti-stick verfdoek.

Het bedrijf heeft de ISO-kwaliteitsmanagementsysteemcertificering en J engineering drie certificaten gehaald.en is geprezen door de nationale lucht- en ruimtevaart, luchtvaart en bemande ruimtevaartprojecten, en won de titel van Outstanding Supplier van China's Aerospace.infrastructuur, elektronische tegenmaatregelen, 3G, 4G, 5G-communicatie, Beidou-satellietsysteem, mobiel internet, enz.

Het is een verrassing dat ik niet in staat ben om te reageren op de reacties van de mensen.

Auteursrechtverklaring: Het auteursrecht op de informatie in dit artikel is van de oorspronkelijke auteur en vertegenwoordigt niet de meningen van dit platform.Als er sprake is van auteursrechten en informatiefouten, neem contact met ons op om het te corrigeren of te verwijderen.

Bekijk meer

Wat zijn de belangrijke parameters van PCB-platen met hoge snelheid en hoge frequentie?

2025-05-09

Het productieproces van PCB-platen met hoge snelheid en hoge frequentie is in principe hetzelfde als dat van gewone PCB-platen.Het belangrijkste punt om hoge frequentie en hoge snelheid te bereiken ligt in de eigenschappen van de grondstoffenDe belangrijkste materialen van hoogfrequente en hoogfrequente PCB-platen zijn hoogfrequente en hoogfrequente kopergecoate platen.De kernvereiste is een lage dielektrische constante (Dk) en een lage dielektrische verliesfactor (Df)Naast het waarborgen van een lage Dk en Df is de consistentie van de Dk-parameters ook een van de belangrijke factoren voor het meten van de kwaliteit van highspeed- en highfrequency-PCB-boards.Een andere belangrijke parameter is de impedantiekarakteristieken van het PCB-bord en enkele andere fysische eigenschappen.

De dielectrische constante (Dk) van het hoogfrequente en hogesnelheids-PDB-platensubstraat moet klein en stabiel zijn.De signaaltransmissie is omgekeerd evenredig aan de vierkantswortel van de dielektrische constante van het materiaalHoge dielektrische constanten veroorzaken vaak vertraging van de signaaloverdracht.

Het dielectriciteitsverlies (Df) van het substraatmateriaal van hoogfrequente en hogesnelheids-PCB-platen moet klein zijn, wat voornamelijk van invloed is op de kwaliteit van de signaaloverdracht.hoe kleiner het signaalverlies.

De impedantie van high-frequency en high-speed PCB boards verwijst eigenlijk naar de parameters van weerstand en reactievermogen.omdat PCB-circuits rekening moeten houden met de installatie van elektronische componenten, en na de installatie moet rekening worden gehouden met de geleidbaarheid en de signaaltransmissieprestaties.De belangrijkste platenfabrikanten zorgen voor een bepaalde mate van impedantiefout tijdens de PCB-verwerking.

Het is een verrassing dat ik niet in staat ben om te reageren op de reacties van de mensen.

Auteursrechtverklaring: Het auteursrecht op de informatie in dit artikel is van de oorspronkelijke auteur en vertegenwoordigt niet de meningen van dit platform.Als er sprake is van auteursrechten en informatiefouten, neem contact met ons op om het te corrigeren of te verwijderen.

Bekijk meer

Algemeen gebruikte PCB-platen in antenneontwerp

2025-04-30

Bij antenneontwerp zijn de meest gebruikte PCB-platen als volgt:

FR-4: lage kosten, goede mechanische sterkte en isolatieprestaties, relatieve dielectrische constante ligt over het algemeen tussen de 4,0 en 4.5. Geschikt voor antennes van algemene draadloze communicatieapparatuur, zoals Bluetooth, Wi-Fi en andere antennes voor korte afstandscommunicatie.Het is beter geschikt voor kostengevoelige toepassingen met niet bijzonder hoge prestatievereisten.

Rogers.Het heeft een lage dielectrische constante en verlies tangent, die effectief kan verminderen signaaltransmissie verlies.2 - 10 om aan verschillende ontwerpvereisten te voldoen. Gewoonlijk gebruikt bij het ontwerp van hoogfrequente antennes, zoals millimetergolfantennes, satellietcommunicatieantennes en andere draadloze communicatiesystemen met hoge eisen aan signaalkwaliteit.Veel voorkomende zijn onder meer:Oger 5880, Rogers 3003, Rogers 4350B,enzovoort, en er is ook Rogers 5880LZ lage dielectrische constante reeks.

Taconic:Taconische platen hebben een lagere dielectrische constante, die de vertraging en vervorming van de signaalverspreiding kan verminderen en de transmissie van hoogfrequente signalen kan vergemakkelijken.De dielectrische constanten van verschillende modellen variërenSommige gebruikelijke modellen hebben een dielectrische constante tussen 2 en 5, die geschikt zijn voor toepassingen in hoogfrequente banden zoals millimetergolven.TLY-5is gemaakt van zeer lichte glasvezel met textuur van stof, die de voordelen heeft van dimensie stabiliteit, lage afvoerfactor, lage vochtopname, hoge koperen schil sterkte,en gelijkmatige dielectrische constanteHet kan worden gebruikt in automotive radar, satelliet/cellulaire communicatie, vermogenversterkers, LNB, LNA, LNC, en Ka, E en W banden.RF-35TMis ook een veel voorkomend model op de markt en geschikt voor verschillende hoogfrequente toepassingen.

met een diameter van niet meer dan 20 mm,De dielektrische constante is stabiel, meestal tussen 2,0 en 3.0. Het verlies is zeer laag, geschikt voor hoogfrequente signaaloverdracht. Het wordt vaak gebruikt in hoogprecisie, high-performance antenne ontwerp, zoals radar antennes, antennes in de luchtvaart,en hoogfrequente RF circuits.

met een breedte van niet meer dan 50 mmDe dielektrische constante kan worden aangepast aan verschillende keramische vulverhoudingen.Het kan de kosten tot op zekere hoogte verlagen en tegelijkertijd een goede prestatie behoudenHet is geschikt voor het ontwerp van middelgrote en hoge frequentie-antennes, zoals 5G-communicatieantennes, en miniaturiseerde antennes met specifieke vereisten voor grootte en prestaties.

Wankelplaat:Huishoudelijk plaatje, veelgebruikte soorten zoals polytetrafluorethyleenglasvezelstof, kopergeplaatst laminaat, serie F4BM, F4BME,polytetrafluorethyleen glasvezelstof, keramisch gevulde koperen beklede laminaat van de serie F4BTMBovendien kan de dielectrische constante van de composiet dielectrische substraatreeks TP en TF op 3,0~25 worden geregeld,en heeft de kenmerken van een laag tangentverlies en een lage temperatuurdriftOpgemerkt dient te worden dat wanneer PCB-platenfabrieken voor de verwerking van Wangling-platen gebruikmaken, bepaalde procesproblemen kunnen optreden omdat zij nooit eerder soortgelijke platen hebben verwerkt.

Het is een verrassing dat ik niet in staat ben om te reageren op de reacties van de mensen.

Auteursrechtverklaring: Het auteursrecht op de informatie in dit artikel is van de oorspronkelijke auteur en vertegenwoordigt niet de meningen van dit platform.Als er sprake is van auteursrechten en informatiefouten, neem contact met ons op om het te corrigeren of te verwijderen.

Bekijk meer